淺談故障模式及影響分析在船舶動態定位系統的應用

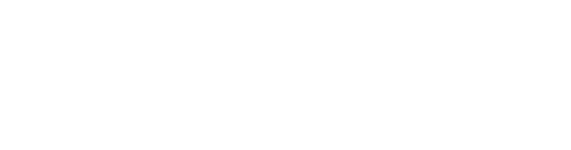

圖1 計算風險優先數流程

故障模式及影響分析(Failure Mode and Effect Analysis, FMEA)是產品可靠性分析的一個重要工作項目,也是展開維修性分析、安全性分析、測試性分析和保證性分析的基礎。FMEA實際上是FMA(Failure Mode Analysis)和FEA(Failure Effect Analysis)的組合。它對各種可能的風險進行評價、分析,以便在現有技術的基礎上,消除這些風險或將這些風險減小到可以接受的程度。FMEA是一種嚴密的策劃過程,它是一個「事前的行為」,而不是「事後的行為」。進行FMEA分析的目的,就是定義風險優先數(Risk Priority Number, RPN)的排序,找出風險優先數最大的一個或較大的前幾個項目,制定措施,進行預防或改進。

50年代初,美國第一次將FMEA思想,用於一種戰鬥機操作系統的設計分析,到了60年代中期,FMEA技術正式用於航太工業(Apollo計畫)。1974年,美國國防部頒布了FMEA的軍用標準(MIL-STD-1629),但僅限於設計方面。最早證實FMEA提高動態定位(Dynamic Positioning, DP)設備可靠性的應用,是在1985年,跨海作業動態定位鑽探船「第七發現號」上。90年代初期,FMEA技術廣泛應用在海洋工業界。1991年,動態定位船東協會(Dynamically Positioned Vessel Owners Association, DPVOA),在其制定的「設計和操作動態定位船舶指導方針」中,就詳細介紹FMEA技術。之後國際海事組織(International Maritime Organization, IMO)海上安全委員會(Maritime Safety Committee, MSC)通報645,也引用了這項技術。包含美國船級社(American Bureau of Shipping , ABS)、挪威船級社(Det Norske Veritas, DNV-GL)和英國勞氏船級社(Lloyd’s Register, LR)在內的其他船級社,也都在各自的DP等級注釋中,引用了FMEA作為確定故障模式的基本手段之一。

圖2 船舶使用動態定位系統作業

FMEA是一項技術和經驗密集的服務,想要找到對DP船舶各項領域都很精通的個人,是不太可能的,所以FMEA是一個團隊工作,一般來說會希望:1.團隊成員有多方面的技術和經驗,如設計造船、設備和運行操作維護等。2.需要深入了解DP船舶和各個系統,如DP、電源管理系統(Power Management System, PMS)、電站、推進、管系和動力等。如果是DP3船舶,還需要有結構方面的人員參與。3.熟悉IMO和各船級社的規範,以及國際海事承包商協會(International Marine Contractors Association, IMCA)的指導原則,並能了解和借鑑IMCA出版的DP事故報告。4.必須獨立於設計院、船廠和主要設備供應商的第三方。目前海洋工程設備平台上的FMEA分析有兩類:一類是生產廠家自身系統的FMEA報告(如Kongsberg的DP,還有側推廠家的系統等),另外一類就是全船FMEA分析報告,一般是由專業的船舶顧問公司提供,如英國Global Maritime公司,動態定位船舶FMEA專業製作公司。

DP船舶通過FMEA分析,可以找到船舶設計、建造、主要設備和系統中,不能滿足IMO和各船級社規範的地方,找出潛在故障模式和風險,並分析原因,避免在船舶建造階段,因為重大的變更,重新訂購設備等,引起時間和經濟的損失。FMEA詳細闡明DP各系統之間的相互作用和互為冗餘的系統,定義出最嚴重的單點故障,評估每種故障模式的影響並進行後果分析,同時給出降低或消除每種故障模式和其帶來風險的方法。撰寫FMEA報告和試驗程序,並作實船試驗加以驗證。目前DP2、DP3船舶系統的FMEA報告和試驗,已經列入主要船級社DP入級的審核部分。一份真實可靠的FMEA報告,不僅能證實船舶滿足船東或承租者的需要,還能提升雙方對船舶操作安全性的信心。