推進系統與螺槳轂結構

船舶航行所倚賴的推進系統非常複雜,通常靠產生大量推力的方式驅動船舶。平均而言,大多數遠洋船舶在滿載狀態下,可達10萬至50萬總載重噸(DWT),而小型船隻和遊艇則保持在1萬總載重噸以下。因此,推進系統必須配合各種船舶的重量和類型。

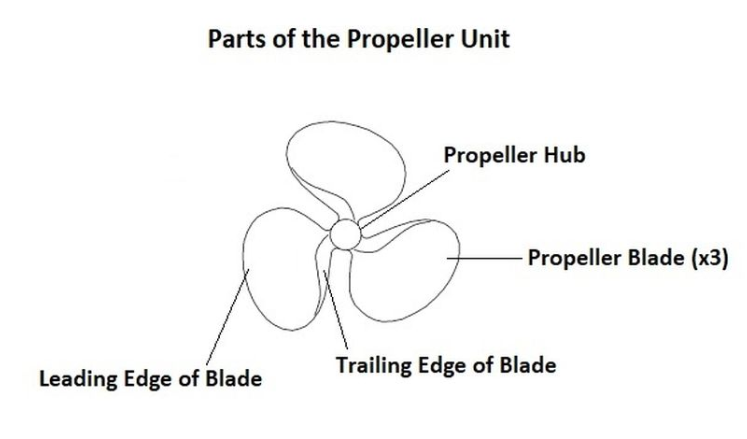

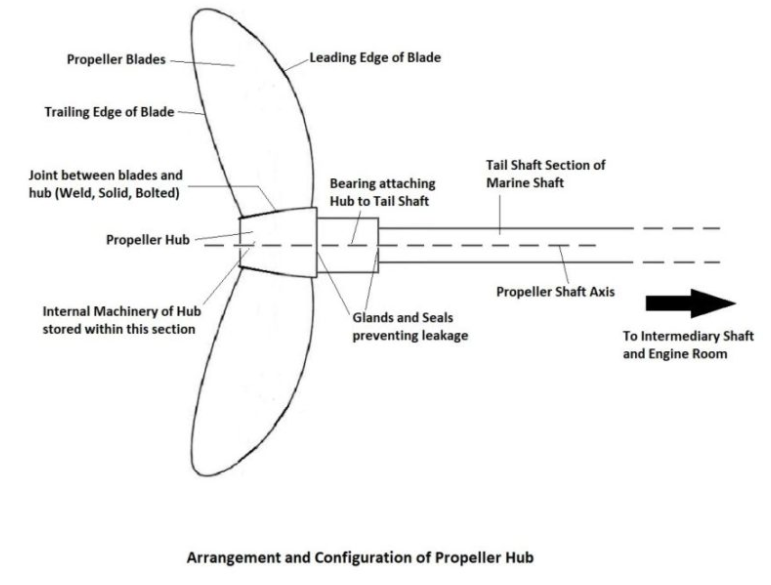

船舶推進系統的工作原理遵循著牛頓第三定律,即「每個動作必定會有大小相等、方向相反的反作用力」。在每艘船的尾端,流體質量會從螺旋槳葉片向後(朝船尾方向)急速噴出,從而產生了方向朝前的反作用力,推動船舶前進。在船舶尾端水線下方一般裝有二至三個大型螺旋槳,藉此提供主推力。每個螺旋槳組通常有3至6個葉片,取決於船舶的類型和尺寸。葉片數量通常多多益善,因為這樣可以减少「空蝕」(cavitation)現象所造成的影響。

一、 何謂「空蝕」?

簡單來說,空蝕指葉片邊緣周圍的水瞬間汽化,由動壓差所造成。這種壓力差則來自葉片後緣的高速運動,造成葉片表面上的水粒子充滿能量。汽化會產生凹痕,加快葉片磨損。當流體質量被推到船舶後方時,汽化也會快速消耗其中的能量,因此即使以最高速行駛,船舶速度也會因此降低。為了減少高速螺旋槳運動時所產生的空蝕效應,可將轉速降低,同時增加葉片數量。因此,系統的速度雖然較低,但大量葉片仍可產生足夠的流體推力,從而使船舶向前行駛。空蝕也會影響螺槳轂,並導致所設計的結構損壞。這可能導致船隻在人員操縱和轉向時,出現不可預測的反應。

船尾螺旋槳組的運動,使用了船體內部大型船舶柴油引擎所提供的動力。大多數船舶在每個推進組上會使用1至2具船舶引擎。柴油引擎以交替膨脹和壓縮循環模式,進行兩行程或四行程的工作。引擎內部的活塞汽缸受力進行振盪運動,而對連接至引擎的曲軸提供動力。曲軸則可提供驅動船隻用的驅動扭矩。

然而,曲軸和船舶螺旋槳轉軸的旋轉運動,又是如何傳遞到船尾末端的葉片上呢?這就是螺槳轂派上用場的時刻。

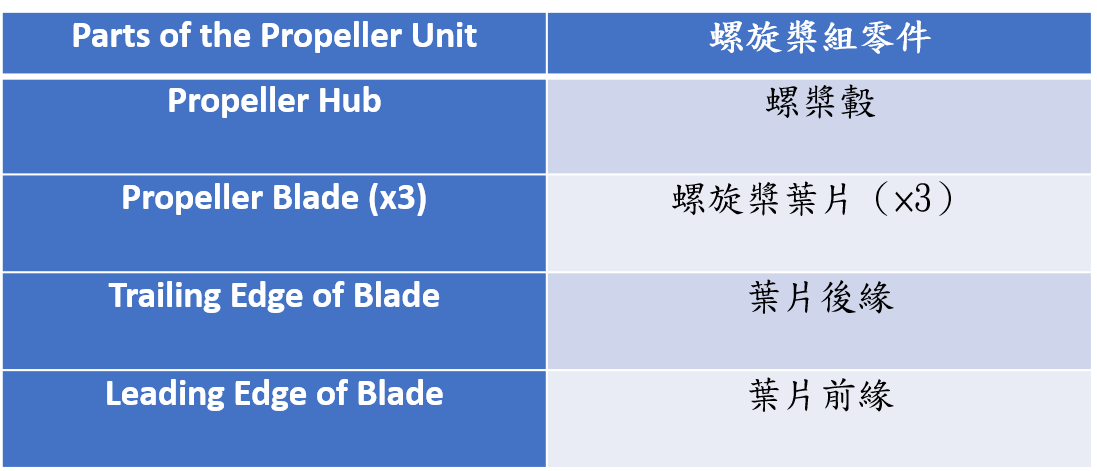

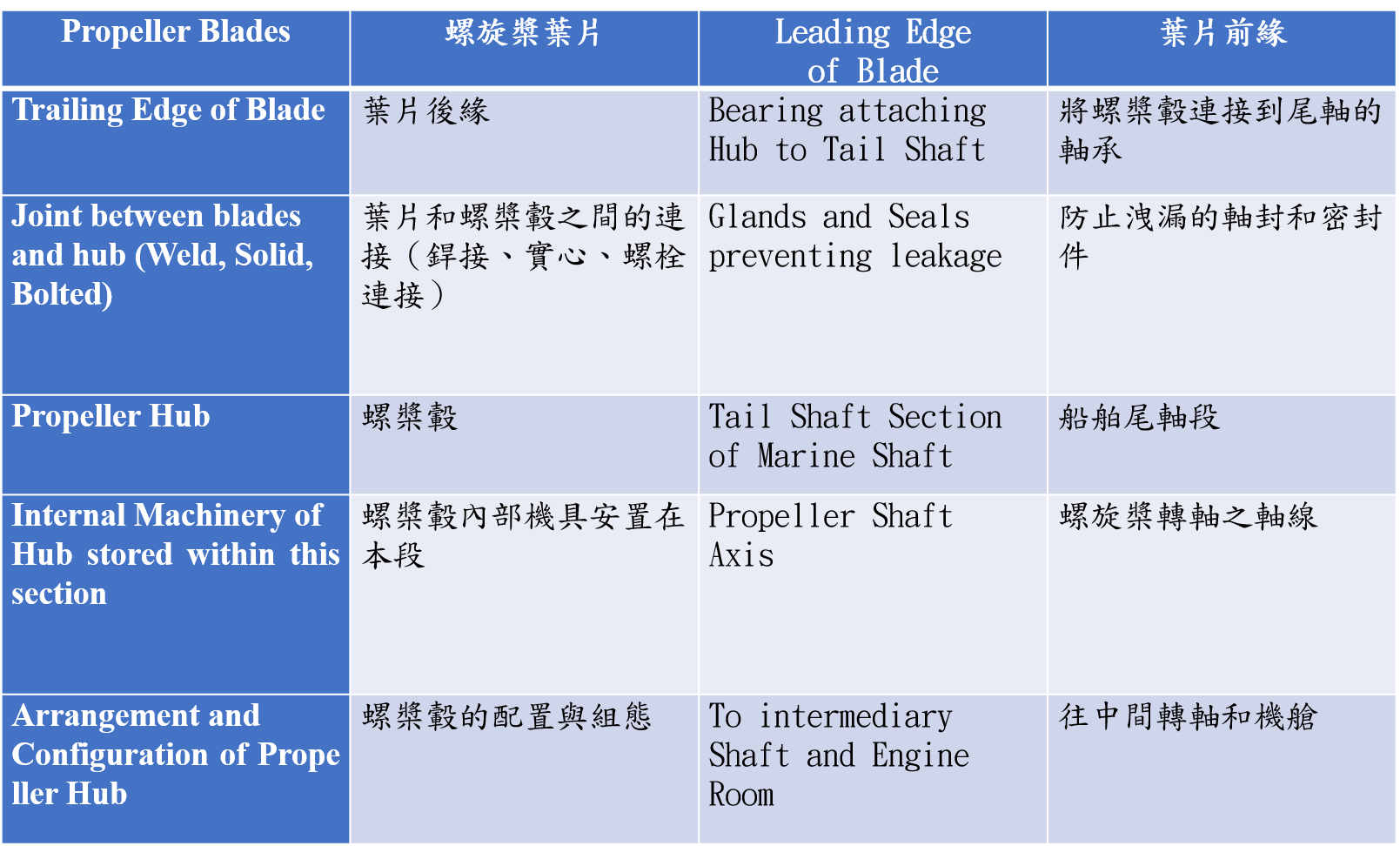

引擎會將扭矩傳遞到船舶螺旋槳轉軸,再由螺旋槳轉軸將旋轉運動傳遞至所謂的螺槳轂結構上。螺槳轂會透過外殼旋轉,進而提供動力給螺旋槳葉片。螺槳轂是位於船體外部的重要組件,連接螺旋槳葉片。當螺槳轂旋轉時,葉片也會受力在水中轉動。為了傳遞扭矩,螺槳轂穿過艉軸管和周圍的軸承而連接到船舶轉軸上。必須做特殊防備,以確保完全不進水,且不讓必要的流體外漏,例如油和液壓油。

二、 螺槳轂的設計、製造與功能

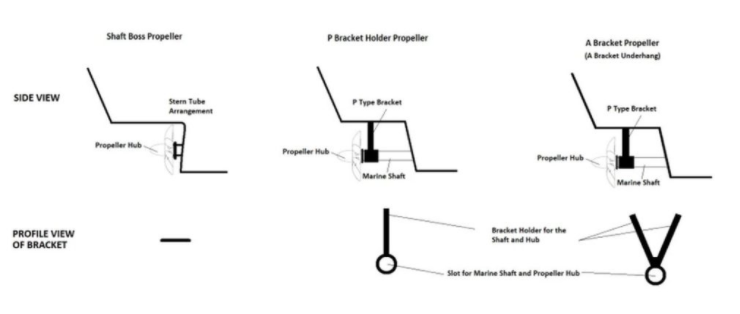

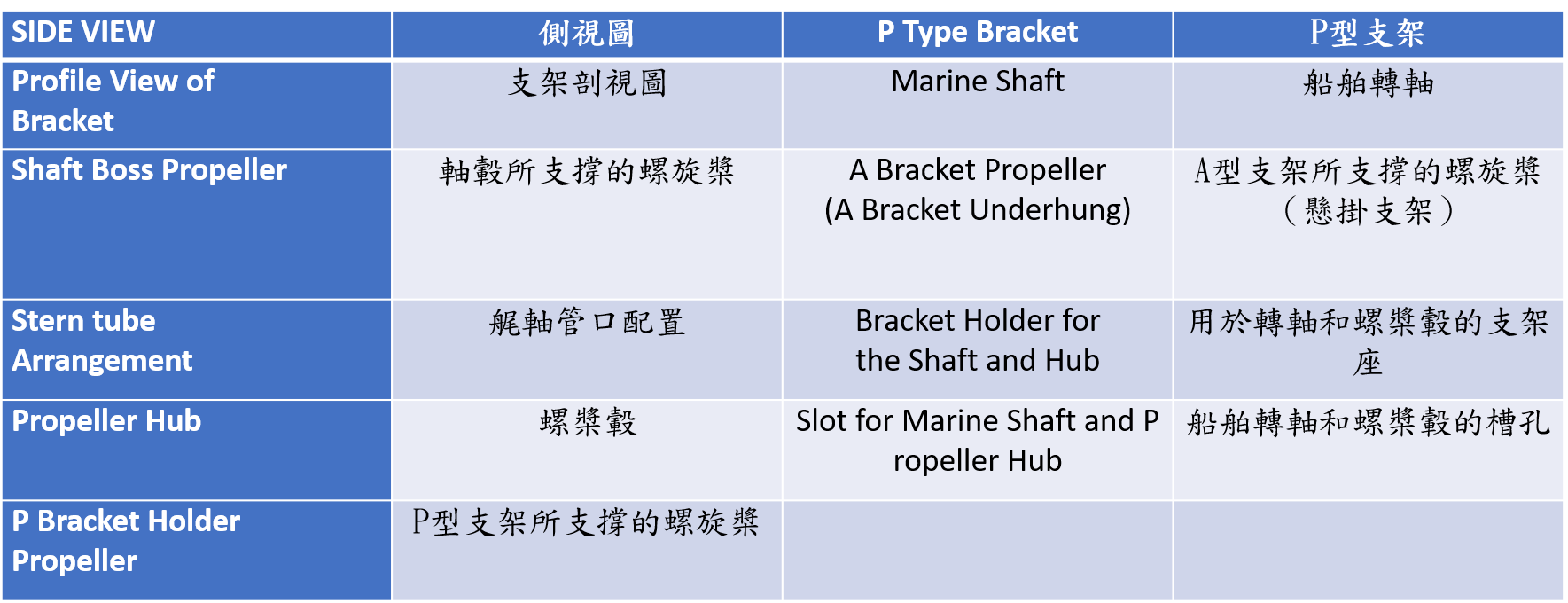

無論螺旋槳轉軸以何種方式穿出船體,都需要螺槳轂。目前有三種主要的穿出類型:

• 軸轂

• P型支架固定座,以及

• 支架固定座。

軸轂係指將螺槳轂對準艉軸管口而裝配的配置,如此一來,船舶轉軸幾乎整個都在船體內部。

另一方面,建置A型支架和P型支架固定座,是為了懸掛位於艉軸管後方的船身附屬物。與平艉相比,它們在巡洋艦類的船尾上更為常見。船舶轉軸穿過艉軸管,然後穿過由P型或A型支架固定座所支撐起來的支架。轉軸通常延伸至螺槳轂處的支架後方為止。

在不同的配置之間進行選擇時,具體取決於船舶的類型和轉軸露出量的限制。然而,螺槳轂必須根據配置而作適當的建置。在軸轂中,螺槳轂有部分露出而處於外部流體中。因此,它必須在內部做好防水處理,並使用特殊的軸封系統,以防止任何流體通過螺槳轂。此外,螺槳轂必須處於良好的潤滑狀態,以減少艉軸管內的摩擦。對於P型和A型支架的配置,整個螺槳轂都外露在水中。

由於螺旋槳轉軸的延伸長度、振動和懸垂力都將作用在螺槳轂上。因此,必須進行適當的建置,以承受巨大的振動衝擊。至於防水處理,只需防止流體進入內部機構。

根據螺槳轂和葉片的配置,螺旋槳有兩種主要類型:

•整體式螺旋槳,以及

•組合式螺旋槳。

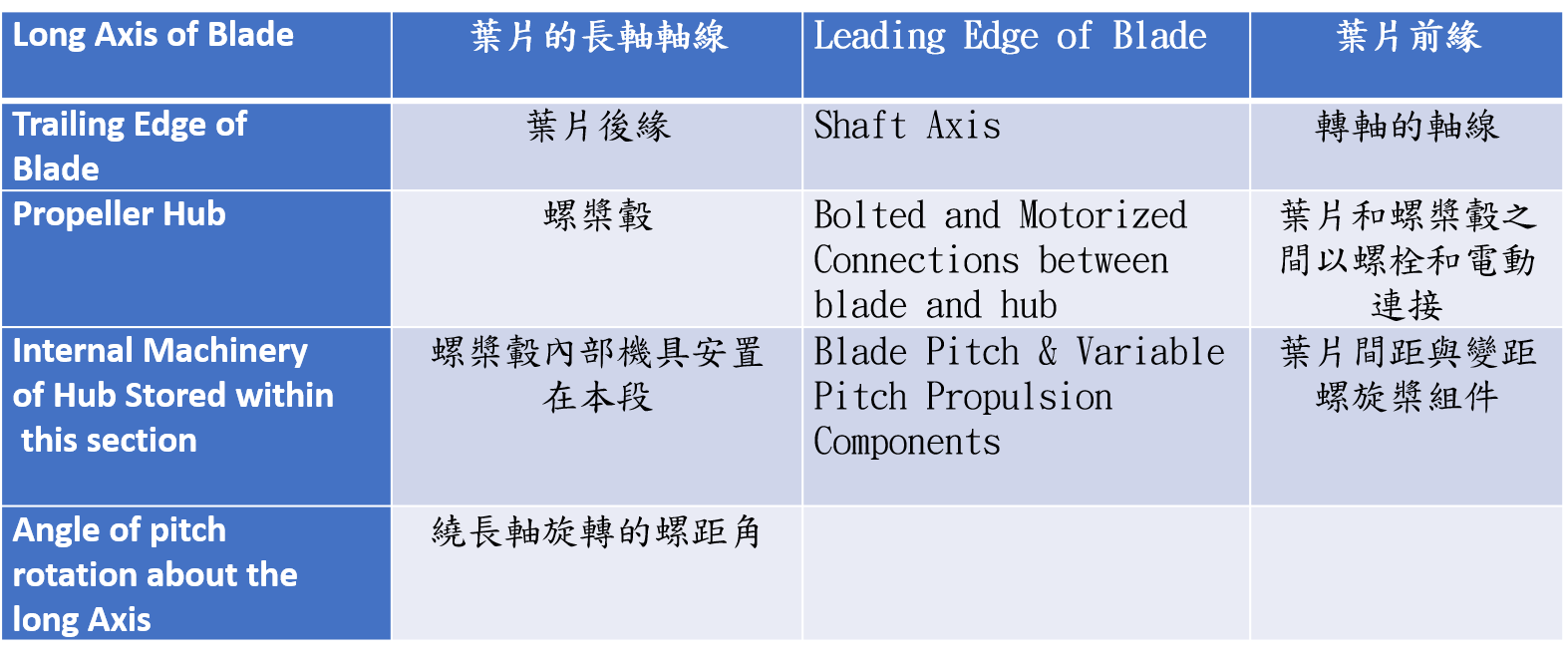

如果將螺旋槳葉片與螺槳轂直接做成一體,則該設計稱為整體式螺旋槳。另一方面,如果將葉片用螺栓固定在螺槳轂上,則稱為組合式螺旋槳。根據船舶類型與分類,各種類型都有其優缺點。與其他類型相比,整體式螺旋槳的製造時間更短,因為葉片和螺槳轂是在一次作業中鑄造而成。結合葉片和螺槳轂時,可將葉片鑄造在一起,或將葉片單獨銲接。由於接頭是整個結構中最脆弱的部分,通常不建議進行鎔銲作業,即便它們會面臨最大的反作用力。

另一方面,鑄造整個螺旋槳組需要很多專業知識。該如何選擇最佳方案,應取決於使用類型和螺旋槳組可能遇到的力量限制。雖然製造整體式螺旋槳所花費的時間相對較少,但在第一次作業中必須鑄造成功,否則可能會導致專案延誤。此外,以適當的方式鑄造出大型螺旋槳,需要高階技術與專業知識,所以成本較高。

在組合式螺旋槳組中,葉片與螺槳轂分開,必須用螺栓固定到位。使用專用緊固件來固定接頭,並經過防水處理,以防止流體匯集在螺槳轂內部。

使用組合式螺旋槳的優點是不需要完全拆卸整個組件,只需移除目標區域。例如,如果單一葉片需要維護,僅需將這只葉片拆下。

另一方面,如果是整體式螺旋槳,則必須整組拆下。有別於銲接製造的整體式螺旋槳,組合式螺旋槳不會將葉片銲接在螺槳轂上,而是以螺栓固定。透過使用適當的緊固件,可稍微增加對振動和其他操作衝擊的抵抗力。然而,如果振動超過操作極限,則緊固件鬆脫的可能性會增加。

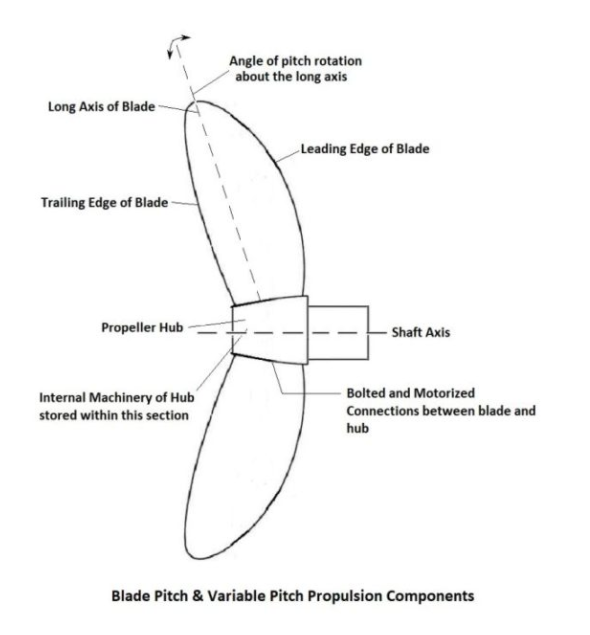

使用組合式螺槳轂的另一個優點是可以改變葉片的螺距角,可涵蓋到各種推力。這通常被稱為變距螺旋槳(VPP),在最後一節中將作詳細介紹。螺槳轂在VPP中扮演了主要角色,因為它裝有不可或缺的機具。

鑄造螺槳轂的材料首推適用於大型船舶的銅和青銅合金。小型船舶可能使用鋁、青銅和鎳合金。選擇青銅和銅是因為它們對於生鏽和腐蝕的承受度高,並具有出色的強度和耐用性。

選擇鋁則是因為它非常輕,同時又具有很高的結構強度。實際上,鋁在金屬中是「比強度」(strength-to-weight ratio,又稱強度-重量比)最高的金屬之一,在重型機具的商業製造中,鋁因此極受歡迎。

防止洩漏的軸封和其他密封材料,通常是艉軸管的一部分,但亦可整合至螺槳轂中,以提高效率。密封劑可以根據船舶的構造和結構而變化。

在螺槳轂與船舶螺旋槳轉軸的連接處應使用密封劑,如填料函、端頭密封等。

三、 螺槳轂的維護操作

螺槳轂是一個重要的旋轉組件,需定期維護與保養,以使船舶平穩運作。通常有多種力量作用在螺槳轂上,包括振動力、水下壓力及離心力等。欲接近螺槳轂進行維護操作,必須將船舶移至乾船塢,使龍骨部分露出。然後,使用重型起重機將螺旋槳組固定在適當的位置,同時將其從螺旋槳轉軸上拆下。

如果是整體式螺旋槳,則使用特定升降機連接到螺槳轂上,並漸漸將整組向船尾移動。另一方面,對於組合式螺旋槳而言,如果只對單一螺旋槳葉片進行維修,則螺槳轂和其餘葉片可保留原樣,而重型起重機則只支撐住受影響的葉片。一旦將螺栓斷開連接後,便將葉片移至其他位置。然而,如果需要拆卸整個螺旋槳組,則此拆卸程序便跟整體式螺旋槳組的拆卸作業類似。

螺槳轂所需的一般維修操作,包括了重新研磨螺槳轂表面,使其更加平滑,以達到預期的結構。此外,如果有任何重大瑕疵,則會將該區域作重新鑄造或使用其他合金進行填補。

同時還要對銲接及其整體性進行檢查。維修時間可能需要幾個小時到兩週不等,取決於維護類型和損壞程度。除了對螺槳轂的外部結構,還要對VPP組和螺槳轂的機殼內部機具,以及內部軸封進行檢查。

四、 變距螺旋槳的螺槳轂控制

變距螺旋槳是一種能夠控制螺旋槳葉片螺距角的設計。由於葉片安置在螺槳轂上,因此在操縱螺距角的功能上佔有重要地位。VPP也稱為調距螺旋槳(CPP)。

螺距係指螺旋槳葉片繞其長軸旋轉時,所發生的角度變化。以船舶螺旋槳的案例來說,長軸從沿著葉片最長部分的螺槳轂中心,以徑向而向外延伸。葉片的形狀有兩個截然不同的葉緣 – 前緣與進入的流體粒子相遇,而後緣則對流出的流體質量重新指定方向而流出,藉以增加推力和加速度。透過旋轉葉片,可改變流體從螺旋槳流出的角度,進而改變了船舶的速度和控制。

VPP機具通常安置在船舶螺槳轂內。這是一項高度複雜的技術,在作業過程中需要非常準確。該機具包括了馬達和感應器,其作用是向艦橋報告資訊。

葉片採用組合式螺旋槳組的形式,但安裝在螺槳轂上的專用底座上。除了緊固件外,螺槳轂內還有精密馬達,可以使葉片圍繞其長軸而漸漸展開旋轉,以改變槳距。

使用VPP的方式如下:

1.船長命令改變螺旋槳的螺距,並將資訊傳達給船舶的相關部分。

2.檢查螺槳轂上的感應器,以確保當前設定遠低於允許的限值,並確保螺槳轂的內部空間不會發生溢流。

3.若一切就緒,則開始對螺槳轂內的馬達供電,使葉片與螺槳轂相連的底座漸漸展開旋轉。這些馬達的靈敏度很高,在某些船上可以將螺距改變0.5°。

4.改變到所需的螺距後,感應器會再次傳遞有關螺槳轂和內部機具狀態的必要資訊。

改變螺距也可以透過自主系統進行自動驅動。該自主系統有助於導航、轉向和其他操作。

使用VPP設計的優點是可以大幅提高引擎效率。可以對操作轉速作最佳化,以配合船舶的需求,同時還可以實現更好的加/減速。

另外,可將葉片進行反向旋轉,藉以使船舶實現負螺距,如此一來,該船舶甚至可以在不需要專用引擎的情況下,便能向後(反向)移動。因此,對於大型船舶而言,它的若干優點使其相當具有吸引力。然而,由於成功製造這款螺槳轂需要先進的技術和技能,因此所費不貲。

螺槳轂是VPP設計中最重要的組件,因為它裝有重要的機具設備,否則船舶螺旋槳將無法運作。為了確保系統正常運作,必須進行維護作業。然而,這可能會迫使船舶頻繁靠岸,因為維修螺槳轂的唯一方法,必須要在乾船塢裡,以便接近船舶的龍骨部分,進行維護操作。

資料來源: Marineinsight,08/06/2020